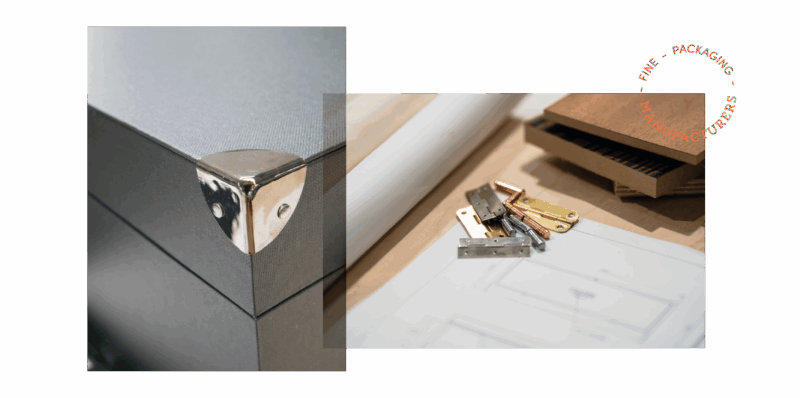

LES FERRURES – LE SENS DU DÉTAIL

Certaines pièces peuvent paraître accessoires. Pourtant, ce sont elles qui déterminent la fluidité d’un geste, la qualité d’une fermeture ou la tenue structurelle d’un objet. Une poignée, un loquet ou un simple coin métallique peuvent changer une silhouette, renforcer une ligne, ou au contraire créer une rupture visuelle.

Les ferrures sont ce point d’équilibre entre fonction, esthétique, et technique. Souvent standardisées, parfois très complexes, elles représentent un domaine où les possibilités de personnalisation restent étonnamment méconnues – alors même qu’elles transforment profondément l’expérience du produit.

Chez FPM, nous les considérons comme l’aboutissement d’un parti pris.

LE MÉTAL À LA SOURCE

Lorsque l’on aborde les ferrures, on pense spontanément à leur fonction finale : poignées, loquets, charnières, boutons poussoirs, coins, plaques d’habillage, visseries ou rivets… Beaucoup moins à leur matière première, pourtant fondamentale.

Chaque métal possède une personnalité, une densité, une capacité à être travaillé, une couleur et un comportement dans le temps.

- Le zamac occupe aujourd’hui une place centrale dans la petite quincaillerie et les ferrures de bagagerie. Cet alliage moulé est l’un des plus utilisés du marché, notamment parce qu’il permet d’obtenir des formes très précises et une grande variété de géométries.

- Le laiton, lui, incarne une forme de noblesse. Il se polit, se vernit, se teinte, mais exige un savoir-faire de haute précision : c’est un métal « vivant », un des plus sensibles, qui réagit et se marque.

- L’acier et l’inox sont robustes, parfaitement adaptés aux découpes de précision, au pliage et à la soudure. L’inox est particulièrement apprécié pour sa stabilité dans le temps et sa grande qualité visuelle.

- L’aluminium ouvre la voie à des pièces plus légères, plus modernes, à condition d’assumer les coûts d’outillage du moulage.

TRANSFORMER LA MATIÈRE

Avant de devenir poignée ou fermoir, le métal passe par un parcours industriel précis, entre forme, contrainte et savoir-faire. Deux grandes voies dominent :

LE MOULAGE

Il permet de créer des pièces aux formes complexes et parfaitement répétables. Le moulage sous pression est particulièrement reconnu pour sa précision dimensionnelle : la technique garantit des tolérances très faibles et une répétabilité quasi parfaite, ce qui en fait l’allié idéal des séries longues. Le moulage laisse ensuite place à un travail de finition essentiel – ébavurage, polissage, galvanisation, vernissage – pour atteindre les standards du luxe.

L’USINAGE

Il permet d’obtenir des pièces d’une netteté irréprochable. L’usinage présente une dimension plus noble : contrôlé, précis, presque sculptural. Il permet de créer des surfaces parfaitement nettes, des arêtes franches et des rendus « miroir » impossibles à atteindre autrement.

LA MAGIE DES FINITIONS

La finition ne concerne pas seulement la couleur et la brillance : c’est un enjeu de durabilité, de protection et de cohérence esthétique.

Galvanisation

Ce traitement de surface utilise le principe d’électro-conductivité par immersions successives des pièces dans plusieurs bains, alternant composants chimiques et rinçages à l’eau. En tout, cela représente une vingtaine d’étapes. Plusieurs procédés traditionnels contiennent des métaux lourds et sont désormais restreints par la réglementation européenne REACH, ce qui pousse le marché à évoluer vers des alternatives moins impactantes.

Anodisation

Réservé à l’aluminium, ce procédé consiste à déposer une fine couche d’oxyde d’aluminium protectrice (appelé alumine) par trempage dans des bains successifs. La coloration de la couche est possible. Ce traitement est désormais encadré par des normes environnementales visant à diminuer son impact.

Métallisation et PVD

Le PVD, Dépôt Physique en phase Vapeur, encore appelé « métallisation sous vide », consiste en un dépôt, projeté ou réalisé par bain, d’une couche très fine. Ce procédé s’envisage actuellement comme une option intéressante pour sa richesse de teintes.

Vernissage

Pulvérisée, cette touche finale protège les pièces de l’oxydation, harmonise les nuances et peut sublimer un métal laissé volontairement “brut” et/ou intervenir après un des traitements de surface précédents.

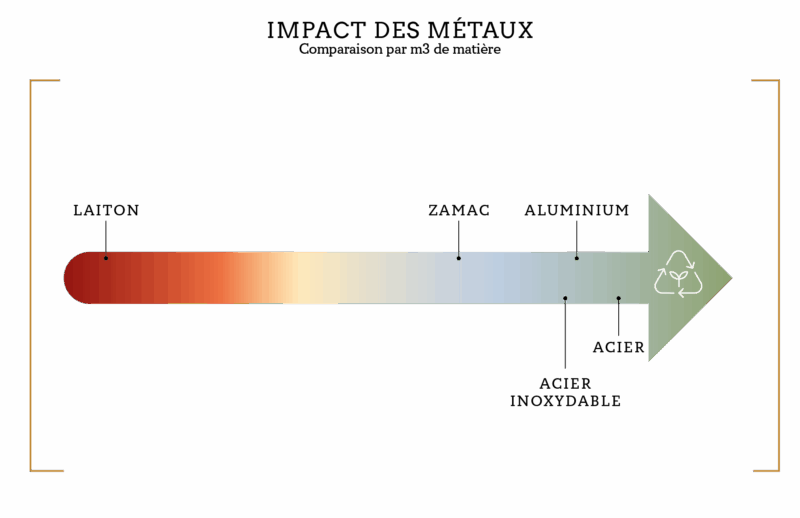

MÉTAUX ET RSE

Parce que les ferrures sont faites de métal, elles sont au cœur des préoccupations environnementales : matières premières, consommation d’énergie, traitements de surface, recyclage. Dans l’industrie du packaging, la demande pour les métaux recyclés progresse fortement.

Toutefois, leur impact varie fortement. Le groupe DIAM a établi une mesure comparative pour chacun des métaux utilisés en packaging.

UNE PETITE PIÈCE, UN RÔLE DÉCISIF

Les ferrures ne sont pas de simples accessoires. Elles incarnent le geste final de la conception. Rencontre entre métal, savoir-faire, transformation et finition, parfois invisibles, toujours essentielles, elles donnent au coffret son caractère, sa gestuelle, et in fine… son âme.

Les équipes FPM